Konzentrationsausrüstung

-

Zentraler Antriebskonzentrator

Die Struktur eines effizienten Konzentrators ähnelt der eines zentralen Antriebskonzentrators. Sein Hauptmerkmal ist,...

-

0+

0+Testen und Erstellen von Ausrüstungen

-

0Tonne

0TonneJährliche Produktion

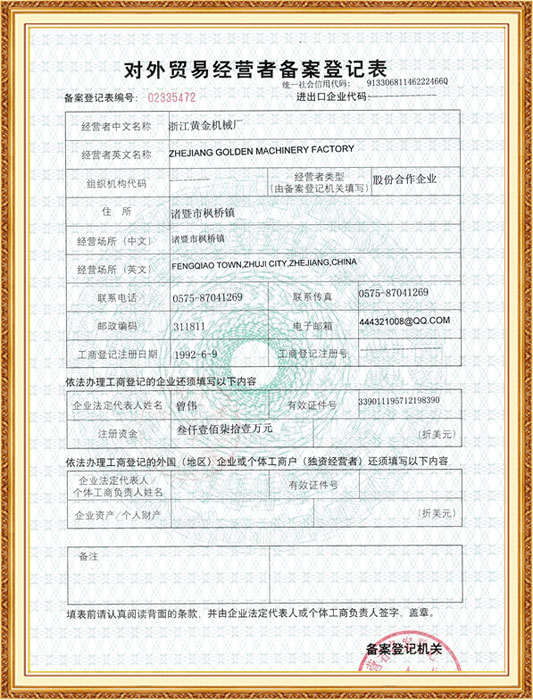

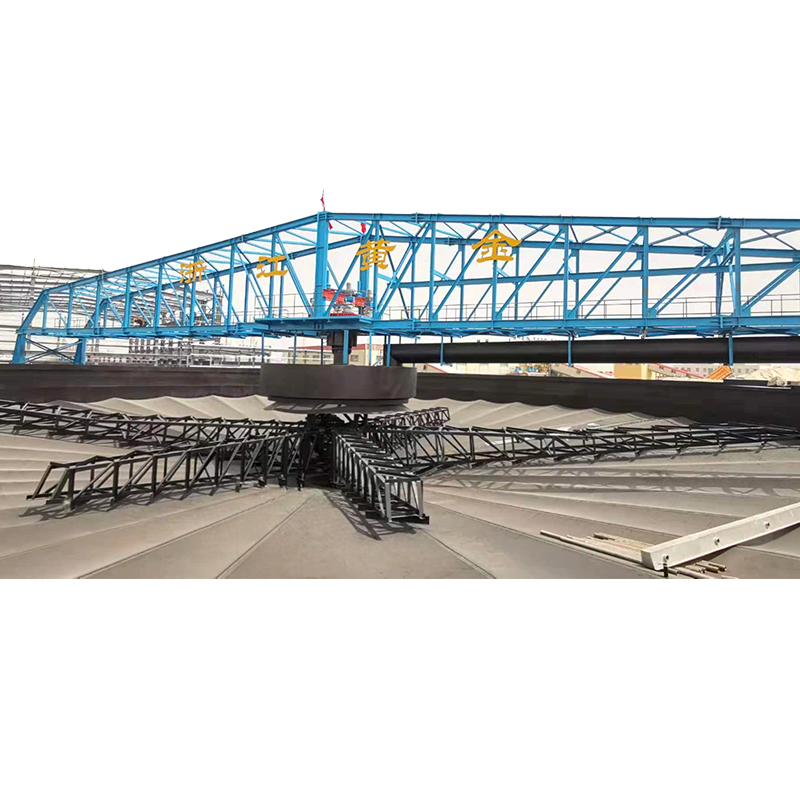

Zhejiang Golden Machinery Factory ist ein nationales Medium Enterprise und auch ein fortgeschrittenes Unternehmen in der Provinz Zhejiang. Es gibt ein professionelles Forschungs- und Entwicklungszentrum, das das Produkt R & D und die Herstellung integriert. Das Enterprise verfügt über 200 verschiedene Test- und Herstellung von Ausrüstungen für die Maschinenherstellung und mit umfassender Erfahrung in der Installations- und Debugging -Arbeit. Andernfalls sind die Werksanlagen des Qualitätsmanagementsystems IS09001: 2008 und die jährliche Produktion von Metallstrukturen von Metallstrukturen mehr als 25000 Tonnen. Wir haben eine stabile technische Zusammenarbeit mit Metallurgie und Akademien der chemischen Industrie. In zehn Jahren entwickeln wir uns nach und nach die Mischanreicherungsausrüstungen für die Hydrometallurgie. Derzeit sind unsere Technik und Ausrüstung der Hydrometallurgie noch auf häuslicher Ebene. Aufgrund des kontinuierlichen Innovationskonzepts der Führung und der fortschrittlichen Technik ist unser Unternehmen bereits zum Unternehmen in China geworden, das integrierte Technologien und Ausrüstungen für die Hydrometallurgie besaß.

Die Hauptprodukte des Enterprise sind zerquetschende Geräte und Kugelmühlen, Mischtank- und Flotationsgeräte, Konzentrations- und Screening-Geräte, Agitationsgeräte und groß angelegte Mischausrüstung für Salt Lake Kali. Es könnte vollständige Sätze wichtiger technischer Ausrüstungen und komplette Ingenieursätze für Bergbau, Baumaterialien, Metallurgie, Nichteisenmetall, elektrische Strom, chemische Industrie, Umweltschutz und andere grundlegende Industrien bereitstellen. Im Inland hat es bereits westliche Bergbau, Zijinmining, Salt Lake Kalash Dünger, Yuguang Gold und Blei, staatlich investierte Kalium, Zhongiin Lingnan, Nafine, Jiangxi Coppe, Zungen-nichtglfümner Metalle und andere nationale Schlüsselprojekte und aufgeführte Unternehmen sowie aufgeführte Unternehmen mit Ausrüstungs- und Technologiediensten zur Verfügung gestellt. Außerdem werden Produkte auch an Asien, Afrika, die USA, Australien und andere Länder und Regionen verkauft.

„Ehrlichkeit, Innovation, hohe Qualität und Effizienz, Benutzer zufrieden“ ist unsere Geschäftsphilosophie. Wir sind bereit, unseren Kunden hochwertige Produkte und Service zu bieten. Wir werden weiterhin fleißig arbeiten und hoffen, dass Sie mit Ihrer Aufrichtigkeit und Ihrer gemeinsamen Entwicklung zusammenarbeiten und gemeinsam die glorreiche Zukunft schaffen!

-

Admin 26 Jan 2026

BF-Typ vs. KYF/XCF-Flotationsmaschine: Technischer Vergleich und Auswahlstrategie

In der modernen mineralverarbeitenden Industrie ist die Auswahl der geeigneten Flotationsmaschine ist entscheidend für das Gleichgewicht zwischen Wied...Read More

-

Admin 19 Jan 2026

Strukturelle Konstruktion einer Flotationsmaschine vom Typ BF für plötzlichen Stromausfall und Anti-Absetz-Mechanismen

Flotationsmaschine vom Typ BF ist ein wichtiger Ausrüstungsgegenstund in Mineralverarbeitungsanlagen. Während der eigentlichen Produktion stelle...Read More

-

Admin 12 Jan 2026

Wie lauten die regelmäßigen Wartungspläne und Verschleißteile für den Güllemischbehälter vom Typ XB?

Regelmäßige Inspektion des Motor- und Getriebesystems Der Motor ist die zentrale Antriebskomponente des Güllemischbehälter vom Typ XB . Längerer Be...Read More

-

Admin 05 Jan 2026

Was sind die geeigneten Betriebsbedingungen für den Güllemischbehälter vom Typ XB?

Mischen von hochviskosen Aufschlämmungen Die Güllemischbehälter vom Typ XB ist ideal zum kontinuierlichen Mischen und Homogenisieren hochviskoser A...Read More

-

Admin 22 Dec 2025

Welcher Zusammenhang besteht zwischen der Einzelverarbeitungskapazität einer Flotationsanlage vom Typ JJF und der Zellstoffkonzentration?

JJF-Flotationsausrüstung ist eine weit verbreitete hocheffiziente Flotationsmaschine im modernen Bergbau, die sowohl für die Trennung metallischer als ...Read More

-

Admin 15 Dec 2025

Welche Sicherheitsmaßnahmen sind für den Wirkstoffmischtank vom Typ XBY unter Hochdruck- oder Hochtemperaturbedingungen vorhanden?

Sicherheitsherausforderungen bei Hochdruck- und Hochtemperaturbetrieben Die Wirkstoffmischbehälter vom Typ XBY wird häufig in der Chemie-, Pharma-,...Read More

-

Admin 08 Dec 2025

Welche Art von Dichtungssystem wird im Wirkstoffmischtank vom Typ XBY verwendet?

Bedeutung eines effizienten Dichtungsdesigns Die Wirkstoffmischbehälter vom Typ XBY wird häufig in der Chemie-, Pharma-, Lebensmittel- und Feinchem...Read More

So wählen Sie die richtigen Konzentrationsgeräte für ein bestimmtes Mineral aus

Bei der Mineralverarbeitung ist die Mineralkonzentration ein wichtiger Schritt zur Verbesserung der Mineralienqualität und zur Verringerung der Kosten des anschließenden Schmelzens. Bei der Auswahl der richtigen Konzentrationsgeräte für ein bestimmtes Mineral geht es nicht nur um die Art und den Prozess der Geräte, sondern auch um die Eigenschaften des Minerals, die Anpassungsfähigkeit der Ausrüstung und die Wirtschaft des Prozesses. Zhejiang Golden Machinery Factory als führender Hersteller von Inlandsbergbaumaschinen hat viele innovative Lösungen für die Auswahl und Optimierung von Mineralkonzentrationsgeräten mit seiner reichhaltigen F & E -Erfahrung und der Akkumulation der Industrie -Technologie bereitgestellt.

1. Analyse Mineraleigenschaften: Der erste Schritt bei der Auswahl der Konzentrationsgeräte

Die physikalischen und chemischen Eigenschaften von Mineralien sind die Grundlage für die Auswahl geeigneter Konzentrationsausrüstung . Faktoren wie Partikelgröße, Dichte, Oberflächeneigenschaften des Minerals und die Verteilung anderer Komponenten im Erz beeinflussen den Konzentrationseffekt.

Partikelgröße und -verteilung: Die Partikelgröße und -verteilung verschiedener Mineralien haben einen signifikanten Einfluss auf den Konzentrationseffekt. Beispielsweise können größere Partikel effektiv durch Schwerkraftkonzentrationsgeräte wie Konzentrationstanks oder Zyklone getrennt werden, während ultrafeine Mineralien für Flotationsgeräte geeignet sind.

Mineraldichte: Der Dichteunterschied von Mineralien ist das kritischste Auswahlkriterium für die Schwerkraft -Trennungsgeräte. Mineralien mit höherer Dichte (wie Gold, Blei, Zink usw.) können normalerweise durch Schwerkraftkonzentration besser getrennt werden.

Mineraloberflächeneigenschaften: Die Oberflächeneigenschaften von Mineralien beeinflussen die Erzeugung und Stabilität von Schaum während der Flotation. Wenn die Oberfläche des Minerals leicht mit Blasen zu kombinieren ist, kann die Flotationsgeräte verwendet werden, um den Konzentrationseffekt zu verbessern.

2. Arten der Konzentrationsgeräte und deren Anpassungsfähigkeit

Gemäß den verschiedenen Merkmalen von Mineralien wird die Mineralkonzentrationsgeräte hauptsächlich in verschiedene Kategorien unterteilt, einschließlich Schwerkraftkonzentrationsgeräte, Flotationsgeräte, magnetische Trennungsgeräte usw. Jedes Gerät hat einen spezifischen Anwendungsbereich, und der Übereinstimmung zwischen den Eigenschaften des Minerals und der Ausrüstung muss bei der Auswahl berücksichtigt werden.

Schwerkraftkonzentrationsgeräte: Die Schwerkraftkonzentrationsgeräte umfassen Konzentrationstanks, Spiralschläger, Schwerkraft -Zyklone usw., die für Mineralien mit größeren Partikeln und offensichtlichen Dichteunterschieden geeignet sind. Für einige Goldminen, Kupferminen und andere Mineralien kann die Schwerkraftkonzentration die Wiederherstellungsrate von Mineralien effektiv verbessern. Die Zhejiang Golden Machinery Factory hat in diesem Bereich eine tiefe technische Akkumulation, und die von ihnen hergestellten Schwerkraftkonzentrationsgeräte wurden in vielen Bergbauprojekten im In- und Ausland häufig eingesetzt.

Flotationsgeräte: Flotationsgeräte ist für Situationen geeignet, in denen die Mineralpartikelgröße fein ist und die Oberflächeneigenschaften des Minerals einen größeren Einfluss auf die Erzeugung von Schaum haben. Die Flotationsmaschine von Zhejiang Golden Machinery Factory verwendet fortschrittliche Blasengenerierungstechnologie, die die Trennungseffizienz von Mineralien erheblich verbessern kann. Es ist besonders für die Konzentration komplexer Erze wie Kupfer, Blei, Zink und Gold geeignet.

Magnetische Trennungsausrüstung: Für magnetische Mineralien (wie Eisenerz, Wolframerz usw.) ist die magnetische Trennungsausrüstung die effektivste Wahl. Die magnetische Trennungsausrüstung von Zhejiang Golden Machinery Factory verwendet eine effiziente elektromagnetische Technologie, um verschiedene magnetische Mineralien genau zu trennen, um sicherzustellen, dass der Grad der konzentrierten Mineralien optimal ist.

3. Schlüsselfaktoren bei der Auswahl der Ausrüstung

Bei der Auswahl geeigneter Konzentrationsgeräte müssen die Merkmale der Mineralien, die Konzentrationsanforderungen und die wirtschaftliche Durchführbarkeit des Projekts umfassend berücksichtigt werden. Das Folgende sind mehrere Schlüsselfaktoren:

Erzqualität: Die anfängliche Note des Erzes wirkt sich direkt auf die Auswahl des Konzentrationsprozesses aus. Wenn beispielsweise die Erzqualität niedrig ist, ist eine effizientere Konzentrationsgeräte erforderlich, um die Mineralwiederherstellungsrate zu erhöhen.

Konzentrationseffekt und Wiederherstellungsrate: Die Auswahl der Ausrüstung muss die Wiederherstellungsrate des Minerals und den Endkonzentrationseffekt berücksichtigen. Je höher die Erholungsrate, desto kleiner ist der Mineralverlust und desto besser die wirtschaftlichen Vorteile des Prozesses.

Automatisierung und Energieeffizienz der Ausrüstung: Die moderne Mineralverarbeitung wird zunehmend automatisiert, und die Energieeffizienz und die Automatisierung der Geräte wirken sich direkt auf die späteren Betriebskosten aus. Die Konzentrationsgeräte von Zhejiang Golden Machinery haben erhebliche Vorteile bei der Automatisierungskontrolle und der Energieeinsparung, was die Betriebskosten senken und die umfassenden Vorteile von Minen verbessern kann.

Mineralleistung und Verarbeitungskapazität: Die Verarbeitungskapazität des Geräts muss mit den Produktionsanforderungen der Mine übereinstimmen. Zu kleine Geräte können das Erzvolumen des Erzes beeinflussen, während zu große Geräte unnötige Investitionen und Betriebskosten erhöhen.

4. Die technischen Vorteile von Zhejiang Golden Machinery

Zhejiang Golden Machinery (Zhejiang Golden Machinery Factory) hat als führender Inlandshersteller von Mineralverarbeitungsanlagen erhebliche Vorteile bei der Gestaltung und Herstellung von Mineralkonzentrationsgeräten mit starken F & E -Fähigkeiten und reichhaltigen Branchenerfahrungen. Das Unternehmen verfügt über erstklassige Produktionseinrichtungen und ein professionelles F & E-Team und folgt streng dem Qualitätsmanagementsystem ISO9001: 2008, um sicherzustellen, dass jede Ausrüstung internationale Standards entsprechen kann.

Das Unternehmen bietet nicht nur maßgeschneiderte Konzentrationsgeräte für viele große inländische Bergbauunternehmen an, sondern exportiert auch Geräte in viele Länder und Regionen wie Asien, Afrika, die USA und Australien und hat eine breite Marktanerkennung erhalten.

Was ist die Wartungsfrequenz und die üblichen Fehler von Mineralkonzentrationsgeräten?

Mineralkonzentrationsausrüstung spielt eine wichtige Rolle im Bergbauproduktionsprozess, und seine Leistung wirkt sich direkt auf die Wiederherstellungsrate und den Konzentrat -Grad von Mineralien aus. Um den stabilen Betrieb und die effiziente Arbeit der Ausrüstung zu gewährleisten, sind regelmäßige Wartung und rechtzeitige Reparatur gemeinsamer Fehler unerlässlich.

1. Wartungsfrequenz von Mineralkonzentrationsgeräten

Mineralkonzentrationsgeräte werden normalerweise in Arbeitsumgebungen mit hoher Last und hoher Intensität verwendet. Die Wartungsfrequenz hängt von der Art der Geräte, der Verwendung von Bedingungen und der Arbeitsbelastung ab. Ein angemessener Wartungsplan kann die Lebensdauer der Ausrüstung maximieren und plötzliche Fehler verringern.

1.1 tägliche Wartung

Für die tägliche Wartung von Mineralkonzentrationsgeräten muss der Betreiber regelmäßig den Betriebsstatus der Geräte überprüfen und die folgenden Aspekte überprüfen:

Gerätereinigung: Reinigen Sie den Staub, die Schlacke und die Abfälle auf der Oberfläche der Geräte regelmäßig, insbesondere das Filtersystem und die Aufschlämmungsrohr der Geräte, um Blockade zu vermeiden.

Schmiersystem: Überprüfen Sie, ob das Schmieröl jedes beweglichen Teils der Geräte ausreicht, ob die Ölqualität den Anforderungen entspricht, und ersetzen Sie das alternde oder kontaminierte Schmieröl rechtzeitig.

Befestigungsinspektion: Überprüfen Sie regelmäßig die Schrauben, Muttern und andere Befestigungselemente der Geräte, um eine Lockerung aufgrund von Vibrationen oder Reibung zu verhindern, was den Betrieb der Ausrüstung beeinflusst.

Inspektion des elektrischen Systems: Überprüfen Sie das elektronische Steuerungssystem der Geräte, die Sensoren und Kabelleitungen des Geräts, um sicherzustellen, dass das elektrische System des Geräts ordnungsgemäß funktioniert.

1.2 regelmäßige Wartung

Die regelmäßige Wartung muss normalerweise von professionellen Technikern durchgeführt werden, und der Wartungszyklus hängt von der Betriebslast und Verwendung der Geräte ab. Im Allgemeinen werden im Allgemeinen alle 3 bis 6 Monate Schwerkraftkonzentrationsgeräte und Flotationsgeräte usw. gewartet.

Überprüfen Sie die Versiegelung: Überprüfen Sie, ob die verschiedenen Versiegelungsteile des Geräts (z. B. der Blasengenerator der Flotationsmaschine, die Kante des Konzentrationstanks usw.) intakt sind, um zu verhindern, dass Schlämmung oder Luftleckage abgelöst wird.

Verschleißteile ersetzen: Überprüfen und ersetzen Sie regelmäßig leicht abgenutzte Teile in den Geräten, wie z. B. Spiralschnüre, Auskleidungen von Konzentrationstanks usw.

Strukturinspektion: Für große Geräte werden regelmäßige strukturelle Inspektionen durchgeführt, insbesondere die stützenden Teile der Ausrüstung, um sicherzustellen, dass sie aufgrund des langfristigen Gebrauchs nicht deformiert oder geknackt sind.

1.3 Jährliche Wartung

Die jährliche Wartung ist das eingehendste Wartungsformular für Mineralkonzentrationsgeräte, für die umfassende Inspektion und Reparatur erforderlich sind. Der Inhalt der jährlichen Wartung umfasst:

Interne Reinigung: Reinigen Sie das Innere der Ausrüstung gründlich, um Erzreste zu entfernen, und die Skalierung, um zu verhindern, dass die Mineralablagerung die Konzentrationseffizienz beeinflusst.

Umfassende Inspektion: Durch das Testen verschiedener Indikatoren der Ausrüstung (z. B. Konzentrationseffizienz, Wiederherstellungsrate usw.) wird die Leistung der Geräte bewertet und potenzielle versteckte Gefahren werden rechtzeitig entdeckt.

Ersetzen Sie die Alterungsteile: Überprüfen Sie für Geräte mit einer langen Lebensdauer von Alterung oder beschädigten Teilen, um sicherzustellen, dass die Geräte stabil arbeiten können.

2. Häufige Fehler der Mineralkonzentrationsgeräte

Obwohl moderne Mineralkonzentrationsgeräte im Design anspruchsvoller sind, können einige häufige Fehler während des langfristigen Gebrauchs auftreten. Im Folgenden sind die häufigeren Arten von Fehlern in der Mineralkonzentrationsgeräte und deren Lösungen aufgeführt:

2.1 Flotationsgeräteschauminstabilität

Die Schaumstoffinstabilität in Flotationsgeräten zeigt sich normalerweise als eine zu dünne oder zu dicke Schaumschicht, und die Schaumstoffbrüche, was zu einer geringen Mineraltrennungseffizienz führt. Dieses Problem kann durch die folgenden Gründe verursacht werden:

Fehler im Blasenerzeugungssystem: Die Beschädigung des Blasengenerators oder des instabilen Luftdrucks führt zu einer ungleichmäßigen Erzeugung von Schaum.

Unsachgemäße Verwendung von Reagenzien: Zu viel oder zu wenig Flotationsreagenz oder uneingeschränkte Reagenzienqualität wirkt sich auch auf die Stabilität des Schaums aus.

Lösung: Überprüfen Sie den Blasengenerator rechtzeitig, passen Sie die Reagenzdosis ein und sorgen Sie für die Stabilität der Schaumschicht. Darüber hinaus konzentriert sich das von Zhejiang Golden Machinery Factory bereitgestellte Flotationsgerätedesign auf Blasenerzeugung und Schaumstoffstabilität, was solche Probleme effektiv vermeiden kann.

2.2 Unvollständige Sedimentation im Konzentrationstank

Der Konzentrationstank ist die Kernausrüstung im Schwerkraftkonzentrationsprozess. Wenn eine unvollständige Sedimentation auftritt, wirkt sich dies häufig auf die Wiederherstellungsrate und die Konzentrationseffekt des Minerals aus. Häufige Gründe sind:

Die Futterkonzentration ist zu hoch: Wenn die Aufschlämmungskonzentration zu hoch ist, ist es leicht, langsame Sedimentation zu verursachen, was wiederum den Konzentrationseffekt beeinflusst.

Zu schnelle Durchflussrate: Wenn die Aufschlämmungsdurchflussrate im Konzentrationstank zu schnell ist, führt sie zu unzureichender Sedimentation und die Sedimentationsrate kann den erwarteten Effekt nicht erreichen.

Lösung: Passen Sie die Vorschubkonzentration und die Durchflussrate der Aufschlämmung an, um sicherzustellen, dass die Aufschlämmung für eine ausreichende Zeit im Konzentrationstank bleiben kann. Gleichzeitig optimiert das Konzentrationspanzerdesign von Zhejiang Golden Machinery Factory die Fluiddynamik, die die Sedimentationseffizienz effektiv verbessern und das Auftreten unvollständiger Sedimentation verringern kann.

2.3 übermäßige Verschleiß von Geräten

Mineralkonzentrationsgeräte sind lange Zeit im Hochlastbetrieb. Einer der üblichen Verwerfungen ist der übermäßige Verschleiß der Ausrüstung, insbesondere bei der Schwerkraftkonzentration und des Flotationsprozesses. Die Spiralklingen, Tankwände und andere leicht abgenutzte Teile der Ausrüstung lassen sich leicht abgenutzt. Tragen Sie nicht nur die Lebensdauer der Ausrüstung, sondern kann auch zu einer verringerten Konzentrationseffizienz führen.

Lösung: Wählen Sie qualitativ hochwertige, käferbeständige Materialien für den Austausch und inspizieren und ersetzen Sie abgenutzte Teile regelmäßig. Zhejiang Golden Machinery Factory verwendet hochkarätige Materialien im Gerätedesign, die die Lebensdauer der Geräte erheblich verlängern können.

Was sind die Hauptfaktoren, die die Auswirkung der Mineralkonzentration beeinflussen?

Der Mineralkonzentrationsprozess ist ein wesentlicher Schritt im Schmelzprozess im Bergbau. Es trennt die nützlichen Komponenten von den nutzlosen Verunreinigungen in den Mineralien durch physikalische oder chemische Methoden, wodurch die mineralische Qualität verbessert und die Schmelzkosten gesenkt werden. Die Auswirkung der Mineralkonzentration wird jedoch durch viele Faktoren beeinflusst, einschließlich Mineraleigenschaften, Gerätetyp, Prozessdesign und Betriebsmanagement.

1. Physikalische und chemische Eigenschaften von Mineralien

Die physikalischen und chemischen Eigenschaften von Mineralien sind die Hauptfaktoren, die den Konzentrationseffekt beeinflussen. Der Unterschied in den Eigenschaften verschiedener Mineralien bestimmt direkt, welche Art von Konzentrationsgeräten und spezifischer Konzentrationsprozess erforderlich sind.

1.1 Partikelgröße und Partikelgrößenverteilung

Die Größe und Verteilung von Mineralpartikeln beeinflussen direkt die Sedimentationsrate und den Sortierungseffekt während des Konzentrationsprozesses. Im Allgemeinen eignen sich größere Mineralpartikel (z. B. schwere Mineralien) zum Sortieren durch Schwerkraftkonzentrationsgeräte, während kleinere Partikel besser für Flotation und andere Methoden geeignet sind.

Grobkörnige Mineralien: Grobkörnige Mineralien haben eine schnellere Sedimentationsrate und eignen sich für Schwerkraftkonzentrationsgeräte wie Konzentrationstanks und Spiralschläger. Diese Geräte trennen schwerere Mineralpartikel von helleren Mineralien durch Schwerkraft, um Konzentration zu erreichen.

Feinkörnige Mineralien: Die Schwerkraftkonzentration ist bei ultrafeinkörnigen Mineralien weniger wirksam, sodass normalerweise Flotationsgeräte verwendet werden. Flotation verwendet Unterschiede in den Eigenschaften der Mineraloberflächen, um Mineralien durch Blasenadhäsion zu trennen.

Die Schwerkraftkonzentrationsgeräte der Golden Machinery Factory (z. B. Konzentrationstanks und Zyklone) erzielen bei der Verarbeitung grobe Mineralien gut und können die Wiederherstellungs- und Sortierungseffizienz effektiv verbessern.

1,2 Dichteunterschied

Der Dichteunterschied von Mineralien ist ein Schlüsselfaktor für die Konzentration von Konzentrationsgeräten. Mineralien mit höherer Dichte wie Gold und Kupfer können durch die Schwerkraftkonzentration effektiv getrennt werden, während Mineralien mit geringerer Dichte möglicherweise durch andere Technologien wie Flotation oder magnetische Trennung konzentriert werden müssen.

Die Konzentrationsgeräte von Zhejiang Golden Machinery Factory verwenden ein optimiertes flüssiges dynamisches Design, das Mineralien unterschiedlicher Dichten effektiv trennen und den Konzentrationseffekt von Erz verbessern kann.

1.3 Oberflächeneigenschaften

Die Oberflächeneigenschaften von Mineralien sind für den Flotationsprozess besonders wichtig. Während des Flotationsprozesses bestimmen die Hydrophilie und Hydrophobität der Mineraloberfläche, ob sich das Mineral mit Blasen kombinieren kann, und bestimmen somit die Flotationseffizienz.

Hydrophobe Mineralien: Hydrophobe Mineralien sind leicht mit Blasen zu kombinieren und sind für die Flotationskonzentration geeignet.

Hydrophile Mineralien: Hydrophile Mineralien sind nicht einfach mit Blasen zu kombinieren und erfordern normalerweise Oberflächenmodifikation, z. B. das Hinzufügen von Flotationsmitteln, um ihre Hydrophobizität zu verbessern.

Die Flotationsgeräte von Zhejiang Golden Machinery Factory können die Sortierungseffizienz von Mineralien während der Flotation durch präzise Blasenkontrolle und optimiertes Reagenziengebrauch, insbesondere für die Konzentration komplexer Erze, effektiv verbessern.

2. Typen und Auswahl der Konzentrationsgeräte

Verschiedene Arten von Konzentrationsgeräten sind für Mineralien mit unterschiedlichen Eigenschaften geeignet. Die Auswahl der Geräte wirkt sich direkt auf die Wiederherstellungsrate und den Grad der Mineralien aus. Die Zhejiang Golden Machinery Factory hat umfangreiche Erfahrung auf dem Gebiet der Mineralkonzentrationsgeräte gesammelt und bietet eine Reihe von Geräten für unterschiedliche Mineralmerkmale und -bedürfnisse.

2.1 Schwerkraftkonzentrationsausrüstung

Die Schwerkraftkonzentrationsgeräte werden hauptsächlich verwendet, um Mineralien mit großen Dichteunterschieden zu verarbeiten, und eignet sich für Erze wie Gold, Blei und Zink. Zu den gemeinsamen Schwerkraftkonzentrationsgeräten gehören Konzentrationstanks, Zyklone und Spiralschnüre.

Konzentrationstank: Die schweren Mineralien in den Mineralien sind durch Sedimentation am Boden des Tanks konzentriert, während die leichten Mineralien auf der Oberfläche schweben.

Zyklon: Die Mineralien werden durch einen Hochgeschwindigkeits-rotierenden flüssigen Fluss in verschiedene Schichten getrennt, und die schweren Mineralien sehnen sich und die leichten Mineralien schwimmen.

Die Schwerkraftkonzentrationsgeräte der Golden Machinery Factory von Zhejiang wurden in vielen groß angelegten Bergbauprojekten im In- und Ausland häufig eingesetzt und können eine effiziente Trennung entsprechend der Dichtedifferenz und der Partikelgröße von Mineralien erreichen.

2.2 Flotationsgeräte

Flotationsgeräte werden hauptsächlich zum Sortieren von Mineralien mit feiner Partikelgröße und unterschiedlichen Oberflächeneigenschaften verwendet und eignen sich für Kupfer, Blei, Zink, Gold und andere Mineralien. Schaumstabilität und Blasenkontrolle während der Flotation sind der Schlüssel, um den Konzentrationseffekt zu beeinflussen.

Die Flotationsmaschine von Zhejiang Golden Machinery Factory nimmt fortschrittliche Blasengenerierungstechnologie und Reagenzdosiersystem an, die die Flotationseffizienz und die Mineralwiederherstellungsrate effektiv verbessern können.

2.3 Ausrüstung für magnetische Trennung

Magnetische Trennungsgeräte eignen sich für die Verarbeitung magnetischer Mineralien wie Eisenerz, Wolframerz usw. Magnetische Trennungsgeräte können die magnetische Differenz der Mineralien verwenden, um magnetische Mineralien von nichtmagnetischen Mineralien zu trennen, wodurch die Mineralkonzentration erreicht wird.

Die magnetische Trennungsausrüstung von Zhejiang Golden Machinery Factory verwendet eine effiziente elektromagnetische Technologie, die verschiedene Magnetmineralien genau sortieren und die Wiederherstellungsrate verbessern kann.

3. Betriebsbedingungen und Prozessoptimierung

Änderungen der Betriebsbedingungen beeinflussen auch direkt den Mineralkonzentrationseffekt. Während des Konzentrationsprozesses muss der Bediener die Prozessparameter in Echtzeit entsprechend den Eigenschaften der Mineralien und dem Status der Geräte anpassen, um sicherzustellen, dass der Konzentrationsprozess effizient und stabil ist.

3.1 Durchflussrate und Futterkonzentration

Während des Konzentrationsprozesses wirken sich die Durchflussrate und die Futterkonzentration der Aufschlämmung direkt auf den Mineralsortiereffekt aus. Eine zu schnelle Durchflussrate kann zu einer unvollständigen Mineralsedimentation führen, während eine zu hohe Konzentration zu einer Überlastung von Geräten führen kann. Daher ist eine angemessene Anpassung der Aufschlämmungsdurchflussrate und der Futterkonzentration der Schlüssel zur Verbesserung des Konzentrationseffekts.

Das Konzentrationsgerätedesign von Zhejiang Golden Machinery Factory kann die Durchflussrate und Konzentration der Aufschlämmung effektiv steuern, um eine ausreichende Sedimentation und Sortierung der Mineralien in den Geräten zu gewährleisten.

3.2 Verwendung von Reagenzien

Während des Flotationskonzentrationsprozesses sind die Menge und Art der verwendeten Reagenzien entscheidend für den Flotationseffekt des Minerals. Zu viel oder zu wenig Reagenz wirkt sich auf die Flotationseffizienz aus, und die Wahl der Reagenzien muss gemäß den Oberflächeneigenschaften der Mineralien und des Flotationsziels bestimmt werden.

Flotationsgeräte von Zhejiang Golden Machinery Factory können die Anzahl der hinzugefügten Reagenzien genau steuern, um den besten Mineralsortiereffekt während des Flotationsprozesses zu gewährleisten.

4. Gerätewartung und Pflege

Der Betriebsstatus der Geräte wirkt sich direkt auf die Auswirkung der Mineralkonzentration aus. Verschleiß, Beschädigung oder Ausfall der Ausrüstung kann zu einer Verringerung des Konzentrationseffekts führen, sodass regelmäßig die Inspektion und Wartung der Ausrüstung unerlässlich ist.

Zhejiang Golden Machinery Factory bietet Kunden eine breite Palette von Gerätewartungsdiensten, um sicherzustellen, dass die Ausrüstung während des langfristigen Betriebs optimal bleibt. Darüber hinaus verwendet die Geräte von Zhejiang Golden Machinery Factory Kee-resistente Materialien und fortschrittliches Technologiedesign, das die Lebensdauer der Geräte erheblich verlängern und die Ausfallrate des Geräts verringern kann.

EN

EN