-

0+

0+Testen und Erstellen von Ausrüstungen

-

0Tonne

0TonneJährliche Produktion

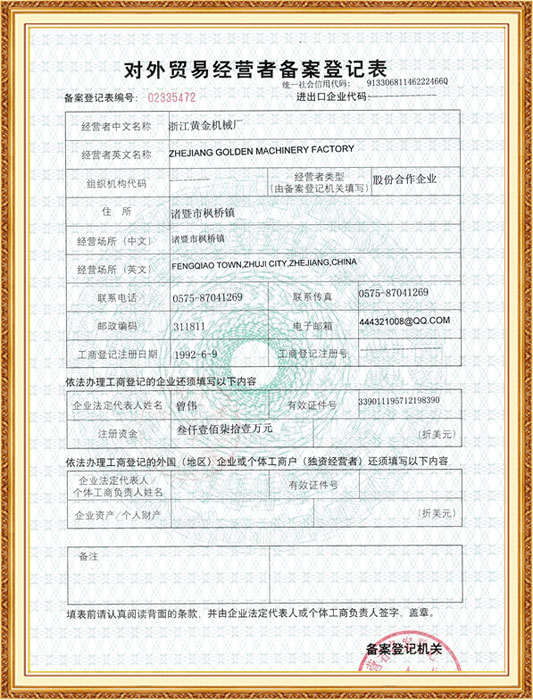

Zhejiang Golden Machinery Factory ist ein nationales Medium Enterprise und auch ein fortgeschrittenes Unternehmen in der Provinz Zhejiang. Es gibt ein professionelles Forschungs- und Entwicklungszentrum, das das Produkt R & D und die Herstellung integriert. Das Enterprise verfügt über 200 verschiedene Test- und Herstellung von Ausrüstungen für die Maschinenherstellung und mit umfassender Erfahrung in der Installations- und Debugging -Arbeit. Andernfalls sind die Werksanlagen des Qualitätsmanagementsystems IS09001: 2008 und die jährliche Produktion von Metallstrukturen von Metallstrukturen mehr als 25000 Tonnen. Wir haben eine stabile technische Zusammenarbeit mit Metallurgie und Akademien der chemischen Industrie. In zehn Jahren entwickeln wir uns nach und nach die Mischanreicherungsausrüstungen für die Hydrometallurgie. Derzeit sind unsere Technik und Ausrüstung der Hydrometallurgie noch auf häuslicher Ebene. Aufgrund des kontinuierlichen Innovationskonzepts der Führung und der fortschrittlichen Technik ist unser Unternehmen bereits zum Unternehmen in China geworden, das integrierte Technologien und Ausrüstungen für die Hydrometallurgie besaß.

Die Hauptprodukte des Enterprise sind zerquetschende Geräte und Kugelmühlen, Mischtank- und Flotationsgeräte, Konzentrations- und Screening-Geräte, Agitationsgeräte und groß angelegte Mischausrüstung für Salt Lake Kali. Es könnte vollständige Sätze wichtiger technischer Ausrüstungen und komplette Ingenieursätze für Bergbau, Baumaterialien, Metallurgie, Nichteisenmetall, elektrische Strom, chemische Industrie, Umweltschutz und andere grundlegende Industrien bereitstellen. Im Inland hat es bereits westliche Bergbau, Zijinmining, Salt Lake Kalash Dünger, Yuguang Gold und Blei, staatlich investierte Kalium, Zhongiin Lingnan, Nafine, Jiangxi Coppe, Zungen-nichtglfümner Metalle und andere nationale Schlüsselprojekte und aufgeführte Unternehmen sowie aufgeführte Unternehmen mit Ausrüstungs- und Technologiediensten zur Verfügung gestellt. Außerdem werden Produkte auch an Asien, Afrika, die USA, Australien und andere Länder und Regionen verkauft.

„Ehrlichkeit, Innovation, hohe Qualität und Effizienz, Benutzer zufrieden“ ist unsere Geschäftsphilosophie. Wir sind bereit, unseren Kunden hochwertige Produkte und Service zu bieten. Wir werden weiterhin fleißig arbeiten und hoffen, dass Sie mit Ihrer Aufrichtigkeit und Ihrer gemeinsamen Entwicklung zusammenarbeiten und gemeinsam die glorreiche Zukunft schaffen!

-

Admin 26 Jan 2026

BF-Typ vs. KYF/XCF-Flotationsmaschine: Technischer Vergleich und Auswahlstrategie

In der modernen mineralverarbeitenden Industrie ist die Auswahl der geeigneten Flotationsmaschine ist entscheidend für das Gleichgewicht zwischen Wied...Read More

-

Admin 19 Jan 2026

Strukturelle Konstruktion einer Flotationsmaschine vom Typ BF für plötzlichen Stromausfall und Anti-Absetz-Mechanismen

Flotationsmaschine vom Typ BF ist ein wichtiger Ausrüstungsgegenstund in Mineralverarbeitungsanlagen. Während der eigentlichen Produktion stelle...Read More

-

Admin 12 Jan 2026

Wie lauten die regelmäßigen Wartungspläne und Verschleißteile für den Güllemischbehälter vom Typ XB?

Regelmäßige Inspektion des Motor- und Getriebesystems Der Motor ist die zentrale Antriebskomponente des Güllemischbehälter vom Typ XB . Längerer Be...Read More

-

Admin 05 Jan 2026

Was sind die geeigneten Betriebsbedingungen für den Güllemischbehälter vom Typ XB?

Mischen von hochviskosen Aufschlämmungen Die Güllemischbehälter vom Typ XB ist ideal zum kontinuierlichen Mischen und Homogenisieren hochviskoser A...Read More

-

Admin 22 Dec 2025

Welcher Zusammenhang besteht zwischen der Einzelverarbeitungskapazität einer Flotationsanlage vom Typ JJF und der Zellstoffkonzentration?

JJF-Flotationsausrüstung ist eine weit verbreitete hocheffiziente Flotationsmaschine im modernen Bergbau, die sowohl für die Trennung metallischer als ...Read More

-

Admin 15 Dec 2025

Welche Sicherheitsmaßnahmen sind für den Wirkstoffmischtank vom Typ XBY unter Hochdruck- oder Hochtemperaturbedingungen vorhanden?

Sicherheitsherausforderungen bei Hochdruck- und Hochtemperaturbetrieben Die Wirkstoffmischbehälter vom Typ XBY wird häufig in der Chemie-, Pharma-,...Read More

-

Admin 08 Dec 2025

Welche Art von Dichtungssystem wird im Wirkstoffmischtank vom Typ XBY verwendet?

Bedeutung eines effizienten Dichtungsdesigns Die Wirkstoffmischbehälter vom Typ XBY wird häufig in der Chemie-, Pharma-, Lebensmittel- und Feinchem...Read More

Was ist das Arbeitsprinzip der Mineral -Schleifgeräte?

Mineral -Schleifgeräte wird häufig in Bergbau, Metallurgie, chemischer Industrie, elektrischer Strom und anderen Branchen eingesetzt. Es wird hauptsächlich verwendet, um das rohe Erz für nachfolgende Wohltätigkeits-, Schmelz- oder chemische Behandlungsprozesse zu verfeinern. Der Prozess des Mineralmahlens ist nicht nur das mechanische Quetschen von Materialien, sondern beinhaltet auch komplexe mechanische Effekte wie Kollision, Reibung und Extrusion zwischen Materialien, so dass die Mineralpartikel die erwartete Partikelgröße erreichen. Dieser Prozess spielt eine wichtige Rolle bei der Verbesserung der Erzqualität, der Optimierung der metallurgischen Effizienz und der Verbesserung der Qualität des Endprodukts.

Grundlegendes Arbeitsprinzip des Schleifgeräts

Das Kernproduktion von Mineral -Schleifgeräten besteht darin, das Erz mit dem Schleifmedium (wie Stahlkugeln, Stahlstangen oder Keramikkugeln) zu drehen, um einen komplexeren physischen Effekt innerhalb des Geräts zu bilden, um die Verfeinerung der Mineralpartikelgröße zu fördern. Insbesondere stützt sich der Mineral -Schleifprozess normalerweise auf folgenden Mechanismen:

Aufprall: Das Schleifmedium kollidiert während der Hochgeschwindigkeitsrotation der Ausrüstung mit dem Erz. Diese Aufprallkraft bewirkt, dass die Mineralpartikel die Partikelgröße brechen und verringern.

Reibung: Das Schleifmedium erzeugt Reibung zwischen den Geräten und den Mineralpartikeln. Durch kontinuierliche Reibung wird die Oberfläche des Erzes allmählich gemahlen und die Partikelgröße verbessert.

Komprimierung: Einige Erze werden während des Schleifprozesses komprimiert, insbesondere in speziellen Geräten wie Hochdruckrollenmühlen. Dieser Effekt kann die Partikelgröße des Erzes weiter auf ein höheres Grad an Feinheit reduzieren.

Scherung: Wenn das Schleifmedium weiter funktioniert, werden die Mineralpartikel einer starken Scherkraft ausgesetzt, was die Aufteilung und Verfeinerung des Materials weiter fördert.

Haupttypen von Mineralschleifgeräten

Es gibt viele Arten von Mineral -Schleifgeräten. Die ausgewählten spezifischen Geräte hängen von Faktoren wie der Art des Minerals, den Partikelgrößenanforderungen und dem Produktionsmaßstab ab. Gemeinsame mineralische Schleifgeräte umfassen:

Kugelmühle: Dies ist eine der häufigsten Mineral -Schleifgeräte. Die Kugelmühle mahlt das Mineral durch die Kollision und Reibung zwischen der Stahlkugel und dem Mineral. Die Ballmühle hat eine einfache Struktur und einen stabilen Betrieb. Es wird in Branchen wie Bergbau, Baumaterial und Chemikalien häufig eingesetzt.

Stangenmühle: Ähnlich wie bei der Kugelmühle verwendet die Stabmühle Stahlstangen anstelle von Stahlkugeln als Schleifmedien, die für die Verarbeitung von spröden Materialien geeignet sind. Sein Vorteil ist, dass es eine gleichmäßigere Partikelgrößenverteilung bieten kann, insbesondere beim Mahlen einiger Erze, die eine höhere Feinheit erfordern.

Hochdruckrollenmühle (HPGR): In den letzten Jahren wurden mit der Entwicklung der Mineralverarbeitungstechnologie allmählich in den Bereich des Mineralmahlens mit hohen Druckrollen eingeführt. Es komprimiert die Erzpartikelgröße durch höheren Druck auf eine feinere Größe, um eine höhere Schleifffizienz zu erzielen, und hat einen größeren Vorteil beim Energieverbrauch.

Vibrationsmühle: Die Vibrationsmühle nutzt die Vibration, um die Schleifffizienz zu verbessern, und eignet sich für weichere oder zerbrechliche Mineralien. Es hat eine starke Schleifkapazität und eine gleichmäßige Partikelgrößenverteilung, aber der Schleifeffekt für einige harte Mineralien ist möglicherweise nicht so gut wie Kugelmühlen und Hochdruckrollenmühlen.

Technologische Innovation von Zhejiang Golden Machinery Factory auf dem Gebiet der Mineralschleifgeräte

Zhejiang Golden Machinery Factory (die ehemalige Zhuji -Fabrik für metallurgische Maschinenkomplexe zhuji) ist ein führender Hersteller von Mineral -Schleifgeräten in China. Es ist seit langem dafür verpflichtet, qualitativ hochwertige Schleifgeräte für Bergbau, Metallurgie, chemische Industrie und andere Bereiche bereitzustellen. Das Unternehmen befindet sich in der Stadt Zhuji, Provinz Zhejiang, in der Wirtschaftszone des Yangtze River Delta. Es hat einen einzigartigen geografischen Vorteil und steht an wichtigen wirtschaftlichen Zentrumstädten wie Hangzhou und Shanghai mit bequemem Transport.

Als Unternehmen mit starker technischer F & E -Stärke fördert die Zhejiang Golden Machinery Factory kontinuierlich die technologische Innovation und Verbesserung von Mineral -Schleifgeräten, insbesondere im Bereich der Hydrometallurgie. Das Unternehmen hat nach und nach eine vollständige Industriekette gegründet, die F & E, Produktion, Installation und Inbetriebnahme integriert. Das Unternehmen verfügt über mehr als 200 Test- und Produktionsanlagen und implementiert das Qualitätsmanagementsystem von ISO9001: 2008, um die hohe Leistung und hohe Zuverlässigkeit der einzelnen Geräte zu gewährleisten.

Die Produkte von Zhejiang Golden Machinery Factory decken Erzgeräte, Kugelmühlen, Mischtanks, Flotationsgeräte, Konzentration und Screening -Geräte usw. ab, die in Bergbau, Baumaterialien, Metallurgie, Strom und anderen Branchen weit verbreitet sind. In Bezug auf die mineralische Schleifgeräte stellt das Unternehmen nicht nur traditionelle Ballmühlen an, sondern hat auch erhebliche Fortschritte bei der Forschung und Entwicklung und Herstellung fortschrittlicher Geräte wie Hochdruckrollenmühlen und Vibrationsfabriken erzielt.

Welche Art von Schleifgeräten ist besser für die Härte verschiedener Mineralien?

Bei der Mineralverarbeitung ist die Auswahl der richtigen Schleifgeräte von entscheidender Bedeutung für die Verbesserung der Verarbeitungseffizienz, die Einsparung des Energieverbrauchs und die Gewährleistung der Produktqualität. Der Unterschied in der Härte verschiedener Mineralien wirkt sich direkt auf die Auswahl und den Betriebseffekt von Schleifgeräten aus. Härtere Erze erfordern möglicherweise stärkere Schleifgeräte, die einen höheren Einfluss und Druck erzielen können, während weichere Erze möglicherweise besser für leichtere oder höhergeschwindige Schleifgeräte geeignet sind. Wie man die am besten geeigneten Schleifgeräte ausgewählt hat, basierend auf den Härteeigenschaften des Minerals ist eine große Herausforderung für die Bergbau-, Metallurgie- und Chemieindustrie.

Auswirkungen der Mineralhärte auf die Auswahl der Schleifgeräte

Die Härte des Minerals ist eine der wichtigsten Überlegungen bei der Auswahl von Schleifgeräten. Mineralien werden nach MOHS -Härte klassifiziert (d. H. Die Fähigkeit des Minerals, dem mechanischen Quetschen zu widerstehen). Härtere Erze erfordern tendenziell leistungsfähigere Geräte, während weichere Erze für leichtere Schleifgeräte geeignet sind. Im Folgenden werden Mahlausrüstung für unterschiedliche Härteerze empfohlen:

1. Niedrige Erze: Kugelmühlen und Stangenmühlen

Für Erze mit geringer MOHS -Härte wie Kalkstein, Ton oder einige Arten von Kohle werden Kugelmühlen oder Stangenmühlen normalerweise zum Mahlen verwendet. Diese Geräte verfügen über leichte Mahlmedien und Arbeiten basierend auf der Kollision und Reibung zwischen den Medien, die die Erzpartikelgröße effektiv auf das erforderliche Niveau reduzieren können. Insbesondere für weichere Erze haben Kugelmühlen eine höhere Schleifeneffizienz und können Erze zu feineren Partikelgrößen mit geringem Energieverbrauch mahlen.

Die Ausrüstung der Kugelmühlenreihe von Zhejiang Golden Machinery Factory verwendet hochwertige Stahlkugeln und Erze zum effizienten Schleifen. Es hat einen guten Verschleißfestigkeit und eine lange Lebensdauer und kann ideale Schleifeffekte für Mineralien mit geringerer Härte liefern. Insbesondere bei der Verarbeitung von Mineralien wie Kalkstein und Bauxit funktionieren Ballmühlen gut und haben eine höhere Produktionseffizienz.

Darüber hinaus eignen sich Rod Mills auch für einige spröde Mineralien. Es verfeinert die Erzpartikel allmählich durch die Reibung und Kollision zwischen Stahlstab und Erz. Da die Schleifmethode der Stabmühle relativ sanft ist, kann es bei der Verarbeitung von Mineralien mit geringem Härte und mehr Partikeln effektiv übermäßiges Quetschen vermeiden.

2. Erze mit höherer Härte: Hochdruckrollenmühle und autogene Mühle

Für Erze mit höherer Härte wie Diamant, Kupfererz, Eisenerz usw. muss die Schleifgeräte eine stärkere Auswirkung und Kompressionskraft haben, um das Erz effektiv zu zerquetschen und zu verfeinern. Hochdruck-Schleifwalzen (HPGR) und autogene Mahlen (SAG-Mühle) haben offensichtliche Vorteile beim Mahlen solcher Erze.

HPGR komprimiert das Erz, indem sie extrem hohen Druck ausüben, was schnell mit hohen Härten Mineralien zerstören und auf feinere Partikelgrößen mahlen kann. Im Vergleich zu herkömmlichen Kugelmühlen sind HPGRs energieeffizienter, insbesondere bei der Verarbeitung von Hartnollen, die Energieabfälle senken und die Kosten der Einheiten senken können.

Die HPGR -Technologie von Zhejiang Golden Machinery Factory wurde erfolgreich für viele große inländische Bergbauunternehmen angewendet und hat sich bei der Verarbeitung harter Erze gut entwickelt. Durch die Optimierung des Designs des Roller -Mühlensystems verbessert das HPGR der Jinding -Maschinenfabrik nicht nur die Schleifffizienz, sondern reduziert auch die Betriebskosten und den Energieverbrauch erheblich.

Für einige extrem harte Erze (wie Diamanten, Chromit usw.) sind autogene Schleifmühlen eine idealere Wahl. Das Arbeitsprinzip der autogenen Schleifmühle ähnelt dem der Ballmühle, verwendet jedoch keine Schleifmedien, sondern erreicht den Schleifeffekt durch die Kollision zwischen Erzen. Autogene Schleifmühlen können bei der Verarbeitung harte Mineralien eine stärkere Schleifkraft liefern.

3. Mahlen von weichen Mineralien: Vibrationsmühle und Sandmühle

Für einige sehr weiche Mineralien wie einige Tonerze, Kohle oder einige Quarzerze können herkömmliche Schleifgeräte wie Kugelmühlen zu überdurchschnittlichem und unnötigem Energieverbrauch führen. In diesem Fall werden Vibrationsmühlen und Sandmühlen zu idealeren Entscheidungen.

Die Schwingungsmühle erreicht die Verfeinerung des Erzes durch aufregende Hochfrequenzschwingungen des Erzes und des Schleifmediums. Die Vibrationsfabrik eignet sich zur Verarbeitung relativ weicher Mineralien und kann effektiv Übergrenzungs- und Energieabfälle vermeiden. Die effizientere Arbeitsmethode ist besonders für die Verarbeitung feinkörniger Erze geeignet.

Die Vibrationsmühlenausrüstung von Zhejiang Golden Machinery Factory hat eine hervorragende Energieeffizienz und niedrige Betriebskosten und eignet sich besonders für die Verarbeitung weicher Mineralien, die eine feine Partikelgröße erreichen müssen. Das Design seiner Geräte kombiniert eine effiziente Vibrationstechnologie und einen stabilen Materialflussweg, um ein einheitliches Schleifen von Mineralien zu gewährleisten.

Welche Teile sind besondere Aufmerksamkeit bei der Wartung und Überarbeitung von Mineral -Schleifgeräten erforderlich

Die Mineral -Schleifgeräte spielen eine wichtige Rolle in Bergbau-, Metallurgie- und Chemieindustrien. Sie sind dafür verantwortlich, das Roherz zu einer geeigneten Partikelgröße für nachfolgende Wohltätigkeits-, Schmelz- oder chemische Behandlungsprozesse zu schleifen. Aufgrund des langfristigen und hochintensiven Betriebs der Geräte sind die Wartung und Wartung besonders wichtig, was die Arbeitseffizienz der Geräte effektiv verbessern, die Lebensdauer verlängern und die Ausfallzeit des Geräteversagens verringern kann. Welche Teile benötigen im Wartungsprozess von Mineral -Schleifgeräten besondere Aufmerksamkeit?

1. Mahlen von Medien

Das Schleifmedium ist ein sehr kritischer Bestandteil der Mineralschleifungsgeräte, in der Regel Stahlkugeln, Stahlstangen, Keramikkugeln usw. Die Qualität, Form und Menge an Schleifmedien wirken sich direkt auf den Schleifeffekt und den Energieverbrauch aus. Daher ist die Inspektion und der Austausch von Schleifmedien bei der Wartung der Geräte ein wichtiger Glied.

Das Verschleißproblem beim Schleifen von Bällen ist eines der häufigsten Probleme der Ballmühlen. Wenn die Schleifkugeln zu schnell abschneiden, führt dies nicht nur zu einer Verringerung der Schleifffizienz, sondern auch zu dem Energieverbrauch. Bei der täglichen Wartung sollte der Verschleiß der Schleifkugeln regelmäßig überprüft und rechtzeitig entsprechend der Situation ersetzt werden. Die von der Zhejiang Golden Machinery Factory erzeugte Kugelmühle verwendet Stahlkugeln oder Keramikkugeln mit starkem Verschleißfest, wodurch die Lebensdauer der Schleifkugeln effektiv verlängert und die Wartungskosten der Ausrüstung gesenkt werden kann.

Die einheitliche Verteilung der Schleifmedien wirkt sich auch auf den Arbeitseffekt der Ausrüstung aus. Wenn die Verteilung der Schleifmedien ungleichmäßig ist, kann dies zu einer ungleichmäßigen Belastung innerhalb der Geräte führen, wodurch die Ausfallrate der Ausrüstung erhöht wird. Daher ist es wichtig, die Verteilung der Schleifmedien regelmäßig zu überprüfen, um die Einheitlichkeit zu gewährleisten, um den effizienten Betrieb der Geräte zu gewährleisten.

2. Übertragungssystem

Das Übertragungssystem von Mineral -Schleifgeräte ist die Kernkomponente, die den effizienten Betrieb der Geräte vorantreibt, hauptsächlich Motoren, Reduzierer, Zahnräder, Kupplungen usw. Wenn das Übertragungssystem ausfällt, beeinflusst es nicht nur die Kontinuität des Schleifprozesses, sondern auch schwerwiegende Schäden an den Geräten. Daher ist die Wartung des Übertragungssystems unerlässlich.

Bei der täglichen Wartung ist die Schmierung des Übertragungssystems von wesentlicher Bedeutung. Eine unzureichende Schmierung beschleunigt den Verschleiß von Komponenten wie Zahnrädern und Lagern und kann sogar die vollständige Abschaltung der Geräte verursachen. Die Kugelmühlen, Stangenmühlen und andere Geräte der Zhejiang Golden Machinery Factory nehmen alle ein fortschrittliches Schmiersystem ein, um sicherzustellen, dass die Schlüsselkomponenten der Ausrüstung vollständig geschmiert sind, wodurch die Betriebsstabilität der Ausrüstung und die Verlängerung der Lebensdauer verbessert wird.

Darüber hinaus ist die Inspektion von Übertragungssystemkomponenten sehr erforderlich. Bei Komponenten wie Zahnrädern und Kupplungen müssen regelmäßig geprüft werden, ob Risse oder Verschleiß vorhanden ist, und sie rechtzeitig ersetzen oder reparieren, um Ausfallzeiten für Geräte aufgrund eines Komponentenausfalls zu vermeiden.

3.. Dichtungssystem

Die Rolle des Versiegelungssystems besteht darin, das Austreten von Erzstaub zu verhindern, Feuchtigkeit in die Ausrüstung zu betreten und die normale Arbeitsumgebung innerhalb der Geräte zu halten. Bei Schleifgeräten, insbesondere bei nassen Mahlgeräten, spielt das Dichtungssystem eine sehr wichtige Rolle.

Wenn das Versiegelungssystem leckt, wird dies nicht nur den Verlust von Schleifmedien verursachen, sondern auch die Staubverschmutzung erhöhen und die Produktionsumgebung beeinflussen. Daher ist es sehr wichtig, die Integrität des Siegels regelmäßig zu überprüfen. Wenn das Siegel gealtert oder beschädigt ist, sollte es rechtzeitig ersetzt werden. Darüber hinaus sollte die Schmierung der Versiegelungsteile nicht ignoriert werden. Reinigen Sie den Staub und die Trümmer an den Dichtteilen regelmäßig, um das Versiegelungssystem in gutem Betriebszustand zu halten.

4. Schleifkammer und Liner

Die Schleifkammer ist ein wesentlicher Bestandteil der Mineral -Schleifgeräte, die den Schleifprozess trägt. Der langfristige Betrieb führt zu Verschleiß des Liners in der Kammer. Die Rolle des Liners besteht darin, die Schleifkammer zu schützen und den direkten Kontakt zwischen Material und Kammer zu reduzieren, wodurch die Lebensdauer der Ausrüstung verlängert wird.

Die Schleifgeräte der Zhejiang Golden Machinery Factory wie Kugelmühlen und Stangenmühlen verwenden Verschleiß-resistente Liner, die den Verschleiß der Ausrüstung effektiv verringern können. Die Liner werden sich jedoch nach dem langfristigen Gebrauch allmählich abnutzen. Daher muss regelmäßig die Dicke und Beschädigung der Liner überprüft und rechtzeitig ersetzt werden. Insbesondere bei der Verarbeitung von Erzen mit höherer Härte ist der Verschleiß der Liner schwerwiegender und besondere Aufmerksamkeit sollte geschenkt werden.

5. Lager und Motoren

Lager und Motoren sind eines der wichtigsten beweglichen Teile in mineralischen Schleifgeräten, die sich direkt auf die Betriebseffizienz und Stabilität des Geräts auswirken. Wenn die Lager abgenutzt oder beschädigt sind, nimmt die Schwingung der Ausrüstung zu und es tritt sogar aus dem Geräteausfall auf. Der Motor ist die Kernkomponente, die Strom liefert, und jeder elektrische Versagen kann zu Produktionsstagnation führen.

Daher ist es sehr wichtig, den Schmierstatus der Lager und den elektrischen Kontakt des Motors regelmäßig zu überprüfen. Bei Lagern sollten zusätzlich zur Aufrechterhaltung eines ausreichenden Schmieröls auch die Temperatur und die Vibration der Lager regelmäßig überprüft werden. Sobald eine Anomalie gefunden wurde, sollte sie rechtzeitig behandelt werden. Überprüfen Sie bei Motoren die Stromversorgungsspannung, unabhängig davon, ob das Terminal fest ist, ob das Steuerungssystem normal arbeitet usw., um die Stabilität des Motors zu gewährleisten.

6. Bildschirm- und Bewertungsgeräte

Die Partikelgrößenverteilung von Mineralien nach dem Schleifen ist ein Schlüsselfaktor, der den nachfolgenden Mineralverarbeitungsprozess beeinflusst. Bildschirme und Sortiergeräte spielen eine wichtige Rolle im Schleifprozess. Beschädigte oder blockierte Bildschirme verhindern, dass das Material reibungslos verläuft und die Schleifffizienz beeinflusst.

Überprüfen Sie die Integrität des Bildschirms regelmäßig, um sicherzustellen, dass er nicht beschädigt oder blockiert ist. Wenn ein Problem mit dem Bildschirm vorliegt, ersetzen oder reinigen Sie es rechtzeitig, um den normalen Betrieb der Bewertungsgeräte zu gewährleisten. Die von Zhejiang Golden Machinery Factory bereitgestellten Konzentrations-Screening-Geräte und -stadierungsgeräte sind gut gestaltet und können während der langfristigen Arbeit gute Screening-Effekte aufrechterhalten.

EN

EN